3D Skrivare inom industrin

Användning av additiv tillverkning eller 3D Printing för formning, gjutning och direkt-produktion.

Tekniker för

3D-skrivare inom industrin

Additiv tillverkning, direkt eller indirekt med 3D skrivare är just nu i snabb tillväxt inom många branscher. Det finns en mängd goda exempel på hur man idag direktproducerar maskindelar, komponenter, prototyper och konsumentprodukter. 9 Mars 2018 lanserade IKEA en inredningsprodukt som direktproducerats med HP Jet Fusion. Produkten som är en Topologioptimerad hand, kan användas som hängare för smycken eller dekoration. Ingår i serien ”OMEDELBAR”. Detta var en milstolpe för additiv tillverkning och ett tydligt tecken på att additiv tillverkning nu är ett vedertaget produktionsalternativ.

Många företag har potential att effektivisera tillverkning och produktion mångfalt. Men långt ifrån alla produkter ska produceras med AM.

På 3D Center vill vi påvisa nyttan med AM för de produkter och komponenter som har mest att vinna på AM. Vi har et komplett showroom med en mängd olika tekniker, inklusive HP Jet fusion tekniken. Vi möjliggör för företag att utvärdera, testa och validera nyttan, innan beslut om investering.

”Skriv ut produkten istället för att formspruta den, kan vara mer kostnadseffektivt på serier ända upp 120t st/år.”

Utskrivna slutprodukter i plast

3D skrivare tekniken ”HP Jet Fusion” når break-even jämfört med formsprutning vid 120000 st/år. En tydlig trend inom AM, som pågått under 2-3 är en kraftig ökning mot produktion av lågvolyms serier. idag produceras plastdetaljer, komponenter och produkter som är starka nog att användas direkt efter utskrift. Exempel på bolag som redan har produkter i produktion är Adidas och IKEA.

Från enbart prototyper, till produktionsalternativ

Den teknik som tagit utveckling inom AM till att idag vara ett produktionsalternativ kallas SLS, (Selective Laser Sintering). Nylon material av olika typer som används ger starka och åldersbeständiga produkter. Der finns även material förstärkta med exempelvis glas eller kolfiber.

SLS skrivare utnyttjar en pulverbädd med ett fint polymerpulver som sintras samman med en laserstråle lager för lager. För varje lager som skrivs ut, sänks byggplattan en lagertjocklek, och ett nytt pulverlager läggs ut på det förra för att sedan sintras samman med underliggande lager.

De vanligaste färgerna på materialen är svart eller vit men det går också utmärkt att färga in till önskad kulör efter utskrift.

Normal uskriftshastighet i höjdled (z) är 10 mm/h. Men är främst beroende hur mycket material som ska sintras samman. Total produktionstid för en full utskrift inklusive avsvalning kan vara 20-40 tim

Baksidan med SLS är att kostnaden är hög och utskriftstiderna är långa. Även komplicerad hantering av material, vilket bara kan återvinnas delvis. En stor mängd kan inte återanvändas och måste kasseras till stor kostnad. Trots detta har effektiviseringen för många branscher varit så stor att SLS tekniken tagit additivt tillverkning från att nästan uteslutande vara ett prototyp hjälpmedel, till att nu främst vara ett produktionsalternativ, för produkter och komponenter till både industri och konsument.

En ny standard är satt, HP Jet Fusion

2017 började HP leverera sin nya teknik för additiv tillverkning, MJF (Multi Jet Fusion), även kallad HP Jet Fusion. Vid utvecklingen av tekniken fokuserade HP på de baksidor som SLS innebar. Produktionskostnad, materialhantering, hastighet samt bättre återvinning av material. Vid en generell jämförelse levererar HP Jet Fusion tekniken produkter till halva kostnaden och upp till 10 ggr snabbare. Allt material återvinns i processen.

Fördelar med att skriva ut produkter direkt med MJF- teknik

- Tid

Tiden det tar för att starta produktion av detaljer på detta sätt är en bråkdel av tiden för att starta producera med exempelvis formsprutning. Inga verktyg eller formar behöver tillverkas, och du kan testa din design inom ett dygn. Producerat direkt från din design i CAD filen.

Produktionshastighet i höjdled (z) är 36 mm/h. Oavsett hur många eller komplexa produkter som produceras. Total produktionstid för en full utskrift vid kontinuerlig produktion är 10 tim.

- Färre detaljer

Det finns många exempel på områden, exempelvis inom flygindustrin, där antalet detaljer i en komponent dramatiskt kunnat minskas på grund av den komplexitet som går att åstadkommas i en 3D skrivare med additiv tillverkning.

Digital lagerhållning, håller i evighet

Du kan enkelt skriva ut direkt från ditt digitala lager. Du beställer detaljer efter behov för din produktion och ditt fysiska lager kan hållas på en minimal nivå. Om exempelvis en revidering eller uppgradering genomförs, går alltså inte ditt lager till spillo.

Produktutveckling

Om din produkt är producerad med MJF teknik eller annan additiv tillverkningsmetod, kan du lättare fortsätta designutvecklingen av din produkt och direkt implementera dina förbättringar i produktionen. Jämfört med traditionell tillverkning kan det innebära en betydligt lägre kostnad och tidsbesparing i din utvecklingsprocess. Eftersom inga nya verktyg eller formar behöver tas fram kan besparingen bli stor.

Designfrihet

Du behöver heller inte bli hämmad av begränsningar vid din design för tillverkning med AM. Du kan uppnå en teknisk design med egenskaper på ett betydligt friare sätt och optimering med avseende på vikt och styrka kan fritt åstadkommas direkt i CAD.

Detta är ett exempel där teknisk design använts i kombination med SLS. Denna produkt från Watreco i Sverige, kan inte tillverkas på traditionellt sätt på grund av den komplexa geometrin.

Detta är ett exempel där vikt och styrka är optimerad för en detalj som utvecklats av Lieber group. Genom att använda programvara från SolidThinking för optimering kunde 50% av vikten reduceras.

Material

Multi Jet Fusion kan användas för att producera detaljer i främst nylonbaserade material. Vanligaste materialet är PA12 (polyamid), men det finns även PA11, samt glasförstärkt PA12 som ger större styvhet. Materialfloran utvecklas hela tiden. Material kan även flamsäkras för särskilda applikationer och användningsområden. Egenskaper som styvhet, flexibilitet eller brottegenskaper kan även uppnås genom att design av interna strukturer. Materialen är åldersbeständiga och har gott motstånd för UV och kemikalier

Utmaningar med MJF utskrifter

- Upplösning

Multi Jet Fusion har inte samma upplösning som vissa andra tekniker så tekniken är främst lämpad för detaljer där hög yt-jämnhet inte är lika angeläget som exempelvis styrka, alternativt kan efterbehandling behöva göras efteråt för att uppnå önskat resultat och kvalitet. Tolerans som uppnås med MJF är +/-0,2mm . Vid kritiska punkter som tätningar, kullager, el dylikt kan ytor, hål eller plan bearbetas med traditionell skärande teknik.

- Investering

Upstartskostnaden kan i vissa fall vara för hög för mindre bolag, men där finns alltid alternativet att anlita en servicebyrå för produktion. Investeringen i MJF har idag sjunkigt betydlgt och ligger idag på mellan 1-6 miljoner beroende på upplägg, och kapacitets behov.

Hur vet jag om tillverkning av slutprodukter med MJF är rätt för mitt företag eller produkt?

Viktigaste förutsättningen är om produkten kan produceras i något av de material som MJF kan producera. PA12, PA11, TPU, PP mfl.

För en produkt stor som en pingisboll, oavsett geometri, kan produktion vara mer kostnadseffektiv än formsprutning i serier upp till 120 000st/år. Om du ska tillverka mindre serier på 1-1000 detaljer per år av en komponent, är additiv tillverkning förmodligen överlägset bästa val. Både snabbare och mer kostnadseffektivt sätt.

Ska produkten produceras med Additiv tillverkning så bör den designas för additiv tillverkning. Med dom fördelar och begränsningar som finns.

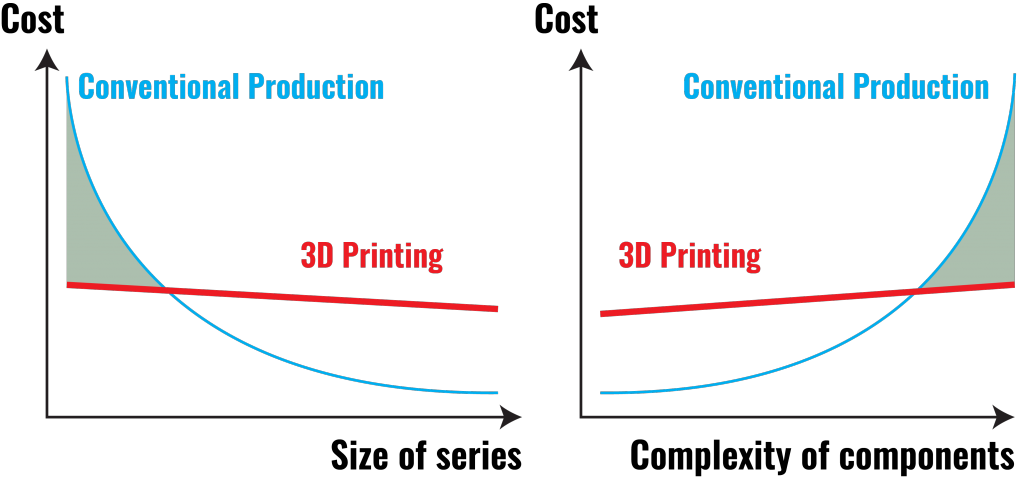

Kostnadsmodell vid AM jämfört mot traditionell tillverkning

3D utskrifter i metall

Metallutskrifter är ett spännande område men det kräver en högre grad av utvärdering för att bedöma lämpligheten av tekniken. Det finns många lyckade exempel där tekniken varit särskilt lämpad men det finns också många missförstånd kring detta. Reservdelar till bilen är tekniken ännu för kostsam för, såvida delen inte är otroligt komplicerad och att detaljens värde är mycket högt, exempelvis till en Formel1 bil. Tillgång på fler alternativa och enklare metall 3D tekniker material ökar och idag används ofta rostfritt stål, verktygsstål, aluminium och titanlegeringar.

Fördelar med 3D utskifter i metall

Unika produkter som exempelvis dentala implantat eller medicinska hjälpmedel – speciellt produkter som är kundanpassade, är särskilt starka exempel på produkter som kan lämpa sig väl för additiv tillverkning. Flygindustri och verktygsindustri är områden där komplexa kylsystem med kylkanaler kan produceras med tekniken. Många gånger nyttjas additiv tillverkning för att tillverka komponenter som inte går att tillverka på annat sätt såsom gjutning, svarvning eller fräsning.

Kundanpassade produkter inom dental eller medicinteknik är ofta svåra att tillverka i metall på traditionellt sätt, medan 3D scanning, CAD modellering och additiv tillverkning medger detaljer med hög passform.

Utmaningar med 3D utskrifter i metall

3D Printing i metall kan bli relativt kostsamt och ytorna på en utskriven detalj påminner lite om ett finare sandpapper. Någon form av ytbehandling är ofta nödvändig och många gånger kan gjutning bli ett mer kostnadseffektivt alternativ. Men samtidigt finns många exempel på framgångssagor med utskrifter direkt i metall , där additiv tillverkning blir det absolut effektivaste alternativet.

Verktyg för

formsprutning

Vid behov av förserie eller provserie med en tillfällig verktygsinsats, innan det slutliga verktyget beställs. I vårt sortiment finns tekniker som möjliggör en framtagning av ett tillräckligt starkt verktyg för att klara en mindre provserie. De två huvudsakliga teknikerna som används är MJP (Multi Jet Printing) och DLP MovingLight

Med dessa 3D skrivare är det möjligt att skriva ut verktygsinsatser för små serier, ett till kanske 150 skott. Maskinen skriver ut verktygsinsatser med kaviteter och ingjuts för just den formspruta som är aktuell att användas.

Fördelar med att tillverka formsprutningsverktyg med 3D skrivare

- Verifiera din design och gör dina ändringar före produktion

Alla som arbetar inom tillverkning vet hur kostsamt ändringar i en design kan vara. Genom att skriva ut verktyg för formsprutning kan du verifiera din design och även montera samman dina komponenter innan du beställt och gått vidare med tillverkning av dina slutliga verktyg.

Det finns begränsningar med tekniken som gör att för tjockt gods eller för stora geometrier är svårare men många gånger kanske det handlar om mindre detaljer, verktyg är kostsamma även för dessa.

- Produktion av små serier

Rapid tooling med en 3D skrivare är ett mycket snabbt sätt för att verifiera verktygsdesign eller för att producera en mindre serie. Det verifierade verktyget kan sedan användas för prototyp för att tillverka ett slutligt verktyg för stora serier på traditionellt sätt.

Gjutning och formning med 3D skrivare

Det finns flera andra sätt att nå fram till en prototyp eller mindre serie än genom direktutskrift. I följande stycken ger vi en översiktlig bild av några vanliga processer där 3d skrivare och additiv tillverkning kan användas som en del av en tillverkningsprocess.

Lost wax gjutning och investment gjutning

Genom att skriva ut ett gjutmönster i vax kan man åstadkomma högupplösta gjutningar i exempelvis aluminium, guld eller silver i en gipsform eller keramikinbäddning. Genom att skriva ut en högupplöst vaxmodell och sedan bädda in denna i gips och därefter smälta ur modellen, kan man skapa en kavitet där valfri metall kan gjutas. Tekniken används inom dental, smyckestillverkning eller modelljärnvägar för att skapa framförallt små modeller med fina detaljer. Efter gjutning slås formen sönder men det går att gjuta flera modeller i samma gjutning genom att bygga ”träd” med ett antal vaxmodeller. Vaxmodellerna skrivs ut högupplöst med MJP teknik.

Fördelar med lost wax gjutning med 3D skrivare

Upplösningen och precisionen av en 3D utskrift i vax blir mycket god och att tillverka modellen eller gjutmönstret för hand innebär ett mycket krävande arbete. Skulle ändringar behöva göras kan detta lätt justeras i CAD filen och en ny modell kan lätt skrivas ut.

Palltruck från www.brimalm.se Producerad från 3D utskrift i vax och gjuten i mässing.

Vacuumgjutning

Genom att skriva ut ett gjutmönster i en 3D skrivare i en polymer kan man skapa en gjutform i silicon för att sedan gjuta härdplaster (Polyuretan) och på så sätt komma väldigt nära egenskaperna för den slutliga produkten eller i vissa fall en färdig mindre serie. Formen har en begränsad livslängd men för serier mindre än 20-30 detaljer kan detta vara ett mycket bra alternativ. Orginaldetaljen gjuts in i silicon. Därefter skärs detaljen ut och resultatet blir en siliconform i två delar med en kavitet redo att fyllas med Polyuretan med valda egenskaper. Är det små detaljer kan flera detaljer gjutas samtidigt i samma form.

Fördelar med vacuumgjutning och 3D skrivare

Med vacuumgjutning kan god upplösning och precision uppnås samtidigt som att materialegenskaperna kan väljas så man når så nära behovet som möjligt. Trots att processen kräver en del manuellt arbete kan detta vara ett bra alternativ för att få fram en mindre serie med de särskilda egenskaper som är aktuella i det speciella fallet.

Kylkanaler genom direkt metall printing (conformal cooling)

Genom att kunna skriva ut små kylkanaler i delar av verktyg kan man åstadkomma effektiva kylsystem i verktyg. Traditionellt har detta gjorts genom borrade räta kanaler men med additiv tillverkning kan mer effektiva anpassade kanaler åstadkommas som kan ge kortare cykler och också högre kvalitet på detaljerna.

Fördelar med conformal cooling

Ett exempel på kylkanaler i verktyg (conformal cooling) är Lego som använt tekniken för att öka sin produktionskapacitet markant. Om cykeltiden i din produktion är din flaskhals i mycket stora serier, kan conformal cooling vara ett fantastiskt alternativ att titta vidare på.

Utmaningar

Generellt sett medför verktyg utskrivna i metall en hög kostnad, ofta så hög att det blir svårt att motivera. Undantagen är oftast de fall då man lyckas skriva ut effektiva kylkanaler och där produktionsserien är väldigt stora.

Additivt tillverkade metallverktyg måste bearbetas för att uppnå en tillräckligt hög ytfinish. Det är möjligt att kostnaden för att tillverka verktyget blir dubbelt så kostsamt som ett traditionellt tillverkat verktyg. Detta måste tas hänsyn till då man räknar på produktionskapacitet och tillverkningstid.

Bild 3: Illustration från LBC-engineering över funktionen med kylkanaler